常加富1,2,徐鹏举1,刘兆远1,董玉平3,于杰1,董磊1

(1.山东百川同创能源有限公司,济南250101;2.山东省生物质能清洁转化工程实验室,济南250061;3.山东大学高效洁净机械制造教育部重点实验室,济南250061) 摘要:为实现秸秆类农业生物质废弃物的高效清洁能源化转化利用,采用带有二级返料系统的循环流化床气化炉对玉米秸秆进行了气化试验。在二级返料系统开启及闭合条件下,选取空气当量比为0.20~0.35,研究空气当量比对玉米秸秆气化特性的影响,结果表明二级返料系统开启及闭合两种工况均在空气当量比为0.26时取得较优值,二级返料系统开启时具有较好的气化效果,碳转化率与气化效率最大值分别达到93.54%与77.06%。在二级返料系统开启状态下,试验研究了水蒸气配比对玉米秸秆气化特性的影响,结果表明以空气为主气化介质,辅助以水蒸气气化,可以有效改善气化燃气品质,提升气化效率。当空气当量比为0.26、水蒸气配比为0.2时,玉米秸秆空气—水蒸气气化具有较好的气化特性,燃气热值与气化效率分别达到最大值5.89MJ/m3与81.45%。典型工况条件下的焦油蒸馏馏分分析结果表明,提高气化炉反应温度,并保持一定的水蒸气气化环境,可促进焦油裂解转化。试验可为秸秆类生物质的高效清洁转化利用提供参考依据。 0引言 中国的秸秆资源非常丰富,2016年玉米、小麦、水稻等秸秆的产量已达9.96亿t,其中玉米秸秆的年产出量约3.32亿t,占总秸秆量的41.5%,约合1.7亿t标准煤[1-2]。随着高度依赖化石能源导致的环境污染问题凸显,以及社会经济发展对清洁能源的迫切需求,科学合理地利用秸秆资源,开发秸秆类生物质资源的高效清洁转化利用技术,是实现农业可持续发展的有效途径[3-5]。 在生物质能源工程化转化利用方式中,气化是应用最广泛的技术之一[6-9]。然而,传统固定床气化技术生产强度与能量转化效率较低,不适宜较大规模的工业化放大应用[10-12]。生物质气化的高效转化利用技术已经引起诸多学者的关注,并在其转化应用方面进行了有重要意义的探索[13-17]。其中,流化床气化工艺对生物质原料的适应性强,反应炉内气流与温度分布均匀,容易实现商业化,适于应用在大型装置系统[18-19]。孙佳伟[20]针对生物质低温气化燃气热值较低及焦油含量高的问题,提出了可实现高温热解与气化的生物质高温旋风流化热解气化工艺。Zeng等[21-22]研究了中药渣类生物质的流化床热解气化工艺,并建设了工业示范工程,可以产出低焦油含量的生物质燃气。Guo等[23]对循环流化床气化系统进行了改进,通过增加返料管将二级旋风分离器分离出的较大粒径的颗粒物返至流化床主炉,提高了气化效率及碳转化率。于杰等[24]采用循环流化床,以气化燃气显热加热空气,使用预热空气为气化剂对玉米秸秆进行了热解气化,与常温空气气化结果相比,气化效率及燃气热值均有提高。车德勇等[25]建立了生物质在流化床中空气—水蒸气气化模型,综合考虑了气化工艺碳不完全转化的特性,对生物质在流化床中的空气—水蒸气气化反应进行模拟,表明水蒸气对于生物质类原料的气化反应具有良好的促进作用。 已有的研究报道表明,生物质气化的能量转化效率较低、转化过程中产生的副产物焦油含量高,仍是制约气化技术工程化推广应用的主要原因,而采用双回路循环流化床,以预热空气与水蒸气为气化剂,可以具有较好的气化效果。为研究玉米秸秆高效清洁气化转化的可行性,探索适合的气化工艺工作参数,在循环流化床基础上,建立带有二级返料装置的双回路循环流化床进行气化试验,对比二级返料系统开启及闭合状态下空气当量比对气化特性的影响,试验验证水蒸气配比对气化效果的提升作用,得到较优的工况条件,并对气化燃气中的焦油样品进行了馏程分析,探索气化转化过程参数对焦油转化的影响作用,以期为实现玉米秸秆等生物质废弃物的高效清洁转化利用提供借鉴。 1材料与方法 1.1试验原料 选用农业生产中产生量大的玉米秸秆为原料,样品取自山东省邹城市,将新鲜秸秆清除根部泥土,保留秸秆根茎叶完整。试验前利用铡草机将秸秆切成段状,使用秸秆粉碎机对原料进行粉碎至粒径<10mm,采用热风炉干燥至含水率约15%备用。试验原料的工业分析和元素分析见表1。

1.2试验装置与方法

气化试验装置如图1所示,主要包括生物质原料进料系统、循环流化床气化炉、二级返料系统、石英砂床料供给系统、空气预热器、水蒸气发生器、燃气净化系统、温度与压力检测系统。流化床主炉为内径约0.35m的圆柱结构,主体高度约10m,使用粒径0.3~0.8mm的石英砂为床料,采用水蒸气发生器与空气预热器回收气化燃气显热,产出的水蒸气及热空气通入气化炉作为气化剂,在气化炉底部风室入口管道设置调节阀与流量计,调节并控制进入气化炉内的气化介质量。

沿气化炉主炉轴向方向自下而上设置4组温度热电偶和压力传感器,在线监测气化炉运行温度与压力。T1/P1、T2/P2、T3/P3、T4/P4测量点分别位于距气化炉主炉底部约1、4、6、8m处。为减小对气化炉内部流场干扰的影响,所有检测器仅伸入主炉内壁约20mm。

试验所用玉米秸秆原料密度小、质量较轻,在流化床气化过程中,未及时完全反应的颗粒原料容易随气流携带出气化系统,导致气化炉出口气体中的飞灰含量大,且会降低系统气化效率与碳转化率。为此,气化试验系统设置了可以与一级返料阀及除灰装置分别连通或断开的二级返料系统。试验过程中,玉米秸秆原料通过进料装置保持连续均匀供给,首先经过流化床与一级返料装置组成的循环流化床进行气化反应,随后进入二级返料系统的气固旋风分离器,当二级返料系统与一级返料阀连接管路开启时,分离出的固体颗粒物返回至气化炉进行再次循环反应;当二级返料系统与一级返料阀连接管路关闭时,分离出的固体颗粒物经除灰装置排出。

试验运行中,需注意观测系统温度与压力数据变化,气化炉进料量与配风量保持不变时,当气化炉温度出现升高趋势,则需要向炉体内补充石英砂床料控制系统温度;当气化炉底部压力出现升高趋势,需要对气化炉排渣,并补充石英砂床料保持系统压力稳定。二级返料系统关闭状态下,循环流化床中石英砂床料逐渐减少;在二级返料系统开启时,系统床料循环量降低速率变缓,但循环流化床中石英砂床料也会逐渐减少;两种状态下,均需要及时向气化炉内添加补充石英砂床料。补充石英砂床料时,调节床料供给绞龙转速,控制石英砂床料补给速度,采用多次间歇式补给方式,保证系统的可控稳定运行状态。

1.2试验装置与方法

气化试验装置如图1所示,主要包括生物质原料进料系统、循环流化床气化炉、二级返料系统、石英砂床料供给系统、空气预热器、水蒸气发生器、燃气净化系统、温度与压力检测系统。流化床主炉为内径约0.35m的圆柱结构,主体高度约10m,使用粒径0.3~0.8mm的石英砂为床料,采用水蒸气发生器与空气预热器回收气化燃气显热,产出的水蒸气及热空气通入气化炉作为气化剂,在气化炉底部风室入口管道设置调节阀与流量计,调节并控制进入气化炉内的气化介质量。

沿气化炉主炉轴向方向自下而上设置4组温度热电偶和压力传感器,在线监测气化炉运行温度与压力。T1/P1、T2/P2、T3/P3、T4/P4测量点分别位于距气化炉主炉底部约1、4、6、8m处。为减小对气化炉内部流场干扰的影响,所有检测器仅伸入主炉内壁约20mm。

试验所用玉米秸秆原料密度小、质量较轻,在流化床气化过程中,未及时完全反应的颗粒原料容易随气流携带出气化系统,导致气化炉出口气体中的飞灰含量大,且会降低系统气化效率与碳转化率。为此,气化试验系统设置了可以与一级返料阀及除灰装置分别连通或断开的二级返料系统。试验过程中,玉米秸秆原料通过进料装置保持连续均匀供给,首先经过流化床与一级返料装置组成的循环流化床进行气化反应,随后进入二级返料系统的气固旋风分离器,当二级返料系统与一级返料阀连接管路开启时,分离出的固体颗粒物返回至气化炉进行再次循环反应;当二级返料系统与一级返料阀连接管路关闭时,分离出的固体颗粒物经除灰装置排出。

试验运行中,需注意观测系统温度与压力数据变化,气化炉进料量与配风量保持不变时,当气化炉温度出现升高趋势,则需要向炉体内补充石英砂床料控制系统温度;当气化炉底部压力出现升高趋势,需要对气化炉排渣,并补充石英砂床料保持系统压力稳定。二级返料系统关闭状态下,循环流化床中石英砂床料逐渐减少;在二级返料系统开启时,系统床料循环量降低速率变缓,但循环流化床中石英砂床料也会逐渐减少;两种状态下,均需要及时向气化炉内添加补充石英砂床料。补充石英砂床料时,调节床料供给绞龙转速,控制石英砂床料补给速度,采用多次间歇式补给方式,保证系统的可控稳定运行状态。

1.3数据处理方法

空气当量比(ER,equivalence ratio)与水蒸气配比(S/B,steam/biomass ratio)是影响气化系统运行的重要参数,定义ER为供入气化炉空气量与生物质原料燃烧完全需要理论空气量之比,S/B为供入气化炉水蒸气质量与生物质原料质量之比。参考已有的研究报道[23],选取ER在0.20~0.35、S/B在0~0.4范围进行试验。起炉阶段气化炉运行基本稳定后,逐渐调整进料量保持在气化炉设计额定处理量150kg/h。试验在二级返料系统开启与闭合状态下分别进行,对比研究在不同ER条件下,二级返料装置的启闭对气化反应的影响,并在较理想的运行状态下试验水蒸气对气化反应的作用效果,优化系统运行参数。

参考文献[26]设置取样装置,采集的气体样品首先经过装有丙酮溶液的冰水浴捕集箱去除焦油,过滤、干燥后连接Micro GC Agilent-3000气相色谱仪检测燃气样品中的CO、CH4、H2、C2H4、C3H6等主要组分,检测器选用氢火焰离子检测器与热导检测器,载气为氦气、压力0.5MPa,毛细管柱内的流速设为1mL/min,柱箱温度90℃,汽化室温度120℃,检测器室温度120℃[24]。对取样得到的含焦油溶剂采用无水硫酸镁吸收水分并过滤杂质,利用旋转蒸发仪蒸发丙酮溶剂,称量蒸馏烧瓶中剩余物质质量,重复蒸馏与称量,直至两次称量质量差≤10mg,取最后2组称量数据的平均值为焦油质量。为减小试验误差,燃气与焦油样品在各工况均平行取样3组,取平均值为试验结果,其中每次取样焦油样品持续时间不少于30min。燃气与焦油取样装置如图2所示。

1.3数据处理方法

空气当量比(ER,equivalence ratio)与水蒸气配比(S/B,steam/biomass ratio)是影响气化系统运行的重要参数,定义ER为供入气化炉空气量与生物质原料燃烧完全需要理论空气量之比,S/B为供入气化炉水蒸气质量与生物质原料质量之比。参考已有的研究报道[23],选取ER在0.20~0.35、S/B在0~0.4范围进行试验。起炉阶段气化炉运行基本稳定后,逐渐调整进料量保持在气化炉设计额定处理量150kg/h。试验在二级返料系统开启与闭合状态下分别进行,对比研究在不同ER条件下,二级返料装置的启闭对气化反应的影响,并在较理想的运行状态下试验水蒸气对气化反应的作用效果,优化系统运行参数。

参考文献[26]设置取样装置,采集的气体样品首先经过装有丙酮溶液的冰水浴捕集箱去除焦油,过滤、干燥后连接Micro GC Agilent-3000气相色谱仪检测燃气样品中的CO、CH4、H2、C2H4、C3H6等主要组分,检测器选用氢火焰离子检测器与热导检测器,载气为氦气、压力0.5MPa,毛细管柱内的流速设为1mL/min,柱箱温度90℃,汽化室温度120℃,检测器室温度120℃[24]。对取样得到的含焦油溶剂采用无水硫酸镁吸收水分并过滤杂质,利用旋转蒸发仪蒸发丙酮溶剂,称量蒸馏烧瓶中剩余物质质量,重复蒸馏与称量,直至两次称量质量差≤10mg,取最后2组称量数据的平均值为焦油质量。为减小试验误差,燃气与焦油样品在各工况均平行取样3组,取平均值为试验结果,其中每次取样焦油样品持续时间不少于30min。燃气与焦油取样装置如图2所示。

2结果与分析

2.1二级返料系统对玉米秸秆气化特性的影响

选用经过粉碎与干化预处理的玉米秸秆原料,设定进料量为气化炉设计额定值150kg/h,关闭水蒸气向气化炉供给管路,分别在二级返料系统开启与闭合条件下,改变配风量,试验测试ER对气化特性的影响。

调节气化炉工作参数时,均待系统运行稳定后在燃气样品取测点进行气体与焦油样品取样,运行过程中每隔15min记录各测点的实时温度与压力。

在二级返料系统开启与闭合状态下,试验均进行了约24h,测试空气当量比对气化特性的影响。

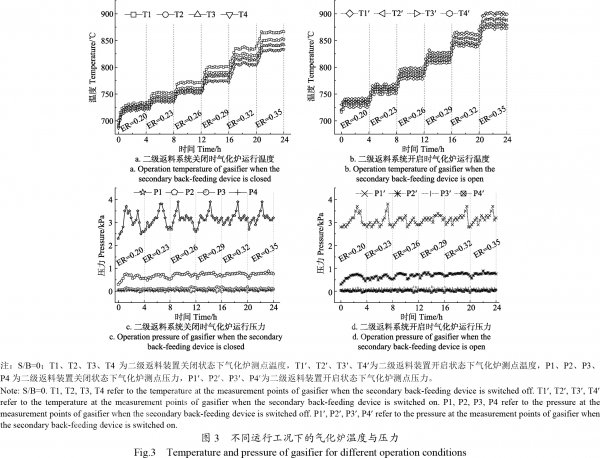

图3a、3b分别为二级返料系统闭合与开启状态下,在0.20~0.35范围内不同ER时的气化炉温度变化曲线。调节ER时,系统基本可在1h内达到稳定运行状态。T1测点位于气化炉底部配风与生物质原料首先结合处,此处剧烈的氧化燃烧反应使得T1高于其他测点温度。图3c、3d分别为二级返料系统闭合与开启状态下,不同ER时的气化炉压力变化曲线。P1测点压力主要受气化炉底部风帽出口风压及气化炉底部密相区生物质原料与石英砂床料对风阻压力控制,其压力基本稳定在2.5~3.5kPa,当P1压力较高时可通过适度排渣减少气化炉底部灰渣堆积量,进而调节气化炉主炉底部压力保持在稳定运行状态。气化炉中上部各测点的运行压力基本稳定,P3与P4测点位置基本处于微正压或微负压运行状态。

记取样过程中各温度测点记录数据的平均值为该取样工况条件下的气化炉温度。图4为二级返料系统开启及闭合状态下,ER对气化炉温度及气化燃气焦油含量的影响变化曲线。由图4可以发现,两种工况下气化炉温度均随着ER增大呈上升趋势,而气化燃气中的焦油含量则不断降低。ER增大提高了气化炉内所含的氧气量,促进氧化反应释放较多的热量,从而提高气化炉炉膛温度,并促进气化燃气中的焦油等大分子物质裂解而降低其含量。

由图3和图4中的试验结果可知,ER增大,气化炉内的氧含量升高,炉内的氧化与燃烧反应增强,提高了炉体温度,加剧了焦油的氧化裂解,气化燃气中的焦油含量出现较明显的下降。当ER相同时,二级返料系统开启状态下的气化反应温度高、焦油含量低。

与二级返料系统闭合状态相比,其开启时未完全反应的部分生物质原料可以重新返回至主气化炉参与循环反应,带有显热的颗粒生物质半焦与新供入气化炉内的生物质原料间进行热传递,使得新生物质原料加快了升温速率,快速进入到氧化反应状态,提高了反应强度与气化炉内的平均反应温度,高温更有利于焦油类物质的裂解转化并降低燃气中的焦油含量;另一方面,未完全反应的原料是含有残炭与金属氧化物的半焦灰粒,已有的研究表明半焦与金属氧化物对于焦油均有较好的催化转化作用[22,27-29],二级返料系统的开启增大了循环倍率,增加了重新返回至流化床主炉内的生物质原料和石英砂床料量,提高了半焦及金属氧化物与焦油之间的反应机率与持续时间,进而降低了气化燃气中的焦油含量。

当ER为0.26时,二级返料系统闭合与开启状态下燃气中的焦油质量浓度分别为7.5与4.5g/m3,二级返料系统开启时的焦油质量浓度降低了40%,且两种状态下的焦油质量浓度差异显著(P<0.05),验证了二级返料系统对于降低燃气中焦油含量的作用效果。

二级返料系统开启及闭合工况下,ER对气化燃气组分与燃气热值的影响变化数据列于表2。由表2试验数据可以得出,随着ER增大,二级返料系统启闭两种状态下都出现了CO减小、CO2增大的现象,氧化或分解反应的增强致使CnHm含量下降,而CH4与H2含量均具有先升后降的趋势。ER增大,气化系统中氧气供给量增加,氧化反应的增强促进了不饱和烃类大分子分解,使得更多的挥发分从原料中析出,但同时加剧原料及气体可燃组分燃烧,部分CO被氧化成CO2;生成CH4的反应多伴有放热[17],ER增大时气化炉温度升高,CH4生成受到抑制。

2结果与分析

2.1二级返料系统对玉米秸秆气化特性的影响

选用经过粉碎与干化预处理的玉米秸秆原料,设定进料量为气化炉设计额定值150kg/h,关闭水蒸气向气化炉供给管路,分别在二级返料系统开启与闭合条件下,改变配风量,试验测试ER对气化特性的影响。

调节气化炉工作参数时,均待系统运行稳定后在燃气样品取测点进行气体与焦油样品取样,运行过程中每隔15min记录各测点的实时温度与压力。

在二级返料系统开启与闭合状态下,试验均进行了约24h,测试空气当量比对气化特性的影响。

图3a、3b分别为二级返料系统闭合与开启状态下,在0.20~0.35范围内不同ER时的气化炉温度变化曲线。调节ER时,系统基本可在1h内达到稳定运行状态。T1测点位于气化炉底部配风与生物质原料首先结合处,此处剧烈的氧化燃烧反应使得T1高于其他测点温度。图3c、3d分别为二级返料系统闭合与开启状态下,不同ER时的气化炉压力变化曲线。P1测点压力主要受气化炉底部风帽出口风压及气化炉底部密相区生物质原料与石英砂床料对风阻压力控制,其压力基本稳定在2.5~3.5kPa,当P1压力较高时可通过适度排渣减少气化炉底部灰渣堆积量,进而调节气化炉主炉底部压力保持在稳定运行状态。气化炉中上部各测点的运行压力基本稳定,P3与P4测点位置基本处于微正压或微负压运行状态。

记取样过程中各温度测点记录数据的平均值为该取样工况条件下的气化炉温度。图4为二级返料系统开启及闭合状态下,ER对气化炉温度及气化燃气焦油含量的影响变化曲线。由图4可以发现,两种工况下气化炉温度均随着ER增大呈上升趋势,而气化燃气中的焦油含量则不断降低。ER增大提高了气化炉内所含的氧气量,促进氧化反应释放较多的热量,从而提高气化炉炉膛温度,并促进气化燃气中的焦油等大分子物质裂解而降低其含量。

由图3和图4中的试验结果可知,ER增大,气化炉内的氧含量升高,炉内的氧化与燃烧反应增强,提高了炉体温度,加剧了焦油的氧化裂解,气化燃气中的焦油含量出现较明显的下降。当ER相同时,二级返料系统开启状态下的气化反应温度高、焦油含量低。

与二级返料系统闭合状态相比,其开启时未完全反应的部分生物质原料可以重新返回至主气化炉参与循环反应,带有显热的颗粒生物质半焦与新供入气化炉内的生物质原料间进行热传递,使得新生物质原料加快了升温速率,快速进入到氧化反应状态,提高了反应强度与气化炉内的平均反应温度,高温更有利于焦油类物质的裂解转化并降低燃气中的焦油含量;另一方面,未完全反应的原料是含有残炭与金属氧化物的半焦灰粒,已有的研究表明半焦与金属氧化物对于焦油均有较好的催化转化作用[22,27-29],二级返料系统的开启增大了循环倍率,增加了重新返回至流化床主炉内的生物质原料和石英砂床料量,提高了半焦及金属氧化物与焦油之间的反应机率与持续时间,进而降低了气化燃气中的焦油含量。

当ER为0.26时,二级返料系统闭合与开启状态下燃气中的焦油质量浓度分别为7.5与4.5g/m3,二级返料系统开启时的焦油质量浓度降低了40%,且两种状态下的焦油质量浓度差异显著(P<0.05),验证了二级返料系统对于降低燃气中焦油含量的作用效果。

二级返料系统开启及闭合工况下,ER对气化燃气组分与燃气热值的影响变化数据列于表2。由表2试验数据可以得出,随着ER增大,二级返料系统启闭两种状态下都出现了CO减小、CO2增大的现象,氧化或分解反应的增强致使CnHm含量下降,而CH4与H2含量均具有先升后降的趋势。ER增大,气化系统中氧气供给量增加,氧化反应的增强促进了不饱和烃类大分子分解,使得更多的挥发分从原料中析出,但同时加剧原料及气体可燃组分燃烧,部分CO被氧化成CO2;生成CH4的反应多伴有放热[17],ER增大时气化炉温度升高,CH4生成受到抑制。

对比表2二级返料系统开启前后气化产气各组分含量变化数据还可以得出,在ER相同条件下,除CO2外,二级返料系统开启时的气化产气各组分含量均不低于二级返料系统闭合时相应组分的体积分数。可能原因是,在相同ER条件下,二级返料系统的开启使得较大粒径颗粒物质重新返回气化炉,延长生物质原料在气化炉内停留和反应的时间,促进生物质原料的气相转化反应更充分,产生更多可燃气体。燃气热值取决于其中可燃气体组分的含量,气化燃气热值随ER增大出现下降趋势。

对比表2二级返料系统开启前后气化产气各组分含量变化数据还可以得出,在ER相同条件下,除CO2外,二级返料系统开启时的气化产气各组分含量均不低于二级返料系统闭合时相应组分的体积分数。可能原因是,在相同ER条件下,二级返料系统的开启使得较大粒径颗粒物质重新返回气化炉,延长生物质原料在气化炉内停留和反应的时间,促进生物质原料的气相转化反应更充分,产生更多可燃气体。燃气热值取决于其中可燃气体组分的含量,气化燃气热值随ER增大出现下降趋势。

二级返料系统的启闭对于玉米秸秆碳转化率及气化效率的影响变化曲线见图5。由图5所示的试验结果可以判断,增大ER促进了气化炉内的氧化燃烧,促使玉米秸秆原料与过程半焦气相转化,以及不饱和烃与焦油等大分子物质裂解成小分子气体,从而提高原料碳转化率;当ER较小时,气化反应强度弱,进入气化炉内的生物质原料难以反应充分,虽然气化燃气热值较高,但受限于产气量小导致气化效率仍然偏低;随着ER增大,燃气热值虽有下降,但气化产气量增加,气化效率整体上呈现出了先升后降的变化;在相同ER条件下,二级返料系统的开启增加了玉米秸秆原料在气化炉内的循环反应时间,促使气化残渣及焦油中的更多有机质转化到气相产物中。

二级返料系统的启闭对于玉米秸秆碳转化率及气化效率的影响变化曲线见图5。由图5所示的试验结果可以判断,增大ER促进了气化炉内的氧化燃烧,促使玉米秸秆原料与过程半焦气相转化,以及不饱和烃与焦油等大分子物质裂解成小分子气体,从而提高原料碳转化率;当ER较小时,气化反应强度弱,进入气化炉内的生物质原料难以反应充分,虽然气化燃气热值较高,但受限于产气量小导致气化效率仍然偏低;随着ER增大,燃气热值虽有下降,但气化产气量增加,气化效率整体上呈现出了先升后降的变化;在相同ER条件下,二级返料系统的开启增加了玉米秸秆原料在气化炉内的循环反应时间,促使气化残渣及焦油中的更多有机质转化到气相产物中。

由图5还可以得出,当二级返料系统闭合时,ER为0.20~0.35时的气化效率为63.52%~72.95%,碳转化率为77.34%~91.19%,较理想的ER为0.26,此时气化效率达到最大值72.95%,对应的燃气热值为5.22MJ/m3,与于杰等[15]采用循环流化床对玉米秸秆进行气化试验ER为0.20~0.35时的气化效率63%~70%,以及Guo等[23]采用循环流化床对中药渣进行气化试验ER为0.25~0.35时的气化效率60%~68%、碳转化率75%~90%的研究结果基本是一致的。当二级返料系统开启时,系统气化效率为66.99%~77.06%,碳转化率为79.86%~93.54%,较理想的ER为0.26,此时气化效率达到最大值77.06%,对应的燃气热值5.43MJ/m3。即二级返料系统开启与闭合两种状态均在ER为0.26时取得较优气化效果。在ER为0.26条件下,二级返料系统开启比其闭合时的燃气热值提高了4.02%、气化效率提高了5.63%,且二级返料系统开启与闭合两种状态的燃气热值、气化效率均具有显著差异(P<0.05),验证了二级返料系统对于气化效果的提升作用。

2.2水蒸气配比对玉米秸秆气化特性的影响

在S/B对玉米秸秆气化作用效果的试验中,设定原料供给量150kg/h,保持二级返料系统开启、ER为0.26,研究玉米秸秆在不同水蒸气配比S/B条件下的气化反应特性。

S/B对气化炉温度及燃气中焦油含量的影响变化曲线见如图6。气化过程中,进入炉体内部较低温度的蒸气首先需要升温达到气化炉内的反应温度。随着S/B增大,水蒸气进入气化炉增多,水分升温吸热量增加,导致气化炉内的反应温度出现下降;当S/B由0.2继续增大时气化炉温度下降幅度变大。与温度的下降趋势相反,在S/B由0增大到0.2过程中,气化燃气中的焦油含量出现小幅上升,当S/B继续增大时焦油含量快速升高。

由图5还可以得出,当二级返料系统闭合时,ER为0.20~0.35时的气化效率为63.52%~72.95%,碳转化率为77.34%~91.19%,较理想的ER为0.26,此时气化效率达到最大值72.95%,对应的燃气热值为5.22MJ/m3,与于杰等[15]采用循环流化床对玉米秸秆进行气化试验ER为0.20~0.35时的气化效率63%~70%,以及Guo等[23]采用循环流化床对中药渣进行气化试验ER为0.25~0.35时的气化效率60%~68%、碳转化率75%~90%的研究结果基本是一致的。当二级返料系统开启时,系统气化效率为66.99%~77.06%,碳转化率为79.86%~93.54%,较理想的ER为0.26,此时气化效率达到最大值77.06%,对应的燃气热值5.43MJ/m3。即二级返料系统开启与闭合两种状态均在ER为0.26时取得较优气化效果。在ER为0.26条件下,二级返料系统开启比其闭合时的燃气热值提高了4.02%、气化效率提高了5.63%,且二级返料系统开启与闭合两种状态的燃气热值、气化效率均具有显著差异(P<0.05),验证了二级返料系统对于气化效果的提升作用。

2.2水蒸气配比对玉米秸秆气化特性的影响

在S/B对玉米秸秆气化作用效果的试验中,设定原料供给量150kg/h,保持二级返料系统开启、ER为0.26,研究玉米秸秆在不同水蒸气配比S/B条件下的气化反应特性。

S/B对气化炉温度及燃气中焦油含量的影响变化曲线见如图6。气化过程中,进入炉体内部较低温度的蒸气首先需要升温达到气化炉内的反应温度。随着S/B增大,水蒸气进入气化炉增多,水分升温吸热量增加,导致气化炉内的反应温度出现下降;当S/B由0.2继续增大时气化炉温度下降幅度变大。与温度的下降趋势相反,在S/B由0增大到0.2过程中,气化燃气中的焦油含量出现小幅上升,当S/B继续增大时焦油含量快速升高。

不同S/B条件下气化燃气主要组分变化数据列于表3。由表3结果可知,S/B增大过程中,燃气中的H2含量出现先升后降的变化,在S/B为0.2时达到了最大值。水蒸气含量增加,为气化炉内的反应环境提供了更多的氢元素,促使水蒸气重整反应及还原反应增强,促进了水与碳元素间的反应生成CO与H2,同时也会促进水煤气变换反应消耗部分CO,但过量的水蒸气会使气化炉温度下降,导致重整反应减弱,产气质量下降。

不同S/B条件下气化燃气主要组分变化数据列于表3。由表3结果可知,S/B增大过程中,燃气中的H2含量出现先升后降的变化,在S/B为0.2时达到了最大值。水蒸气含量增加,为气化炉内的反应环境提供了更多的氢元素,促使水蒸气重整反应及还原反应增强,促进了水与碳元素间的反应生成CO与H2,同时也会促进水煤气变换反应消耗部分CO,但过量的水蒸气会使气化炉温度下降,导致重整反应减弱,产气质量下降。

图7为S/B对玉米秸秆气化燃气热值与气化效率的影响变化曲线。水蒸气的添加对玉米秸秆气化燃气热值与气化效率均有较明显的影响,过量的水蒸气会降低燃气热值及气化效率。燃气热值与气化效率均在S/B为0.2时达到最大值5.89MJ/m3与81.45%,与S/B为0时相比,分别提高了8.47%、5.70%,且S/B为0.2与S/B为0两种工况的燃气热值、气化效率均具有显著差异(P<0.05),验证了水蒸气作为辅助气化剂对气化效果的提升作用。

图7为S/B对玉米秸秆气化燃气热值与气化效率的影响变化曲线。水蒸气的添加对玉米秸秆气化燃气热值与气化效率均有较明显的影响,过量的水蒸气会降低燃气热值及气化效率。燃气热值与气化效率均在S/B为0.2时达到最大值5.89MJ/m3与81.45%,与S/B为0时相比,分别提高了8.47%、5.70%,且S/B为0.2与S/B为0两种工况的燃气热值、气化效率均具有显著差异(P<0.05),验证了水蒸气作为辅助气化剂对气化效果的提升作用。

2.3焦油馏分分析

根据焦油各组分沸点不同,将焦油样品分为轻油、酚油、洗油、蒽油和沥青5个主要馏分[17]。选取3种典型工况下,具有较优气化参数条件时取样得到的焦油样品,进行馏分分析,不同工况下得到焦油样品的主要馏分含量列于表4。

在工况1的焦油样品中,沸点>300℃的蒽油、沥青含量占比高达57.2%,而低沸点的轻质油和酚油含量较少,表明焦油样品中重质成分含量较高。对于工况3的焦油样品,轻质油和酚油的含量急剧增加,蒽油和沥青重质成分的含量占比降至14.2%。

由3种典型工况条件下的焦油蒸馏馏分结果可知,提高气化炉温度,并保持一定的水蒸气气化环境,可促进气化过程中的副产物焦油裂解转化。这与Minkova等[30]与Wang等[31]的研究结果是一致的:在较高温度下,生成的H2和CO等还原气体,将加速焦油类重质组分的裂化和重整反应,减小沥青和蒽油的含量,从而增加轻油的含量。此外,蒸气的引入可以产生大量的H自由基,促进焦油中重质组分的重组反应,并为转化中间体提供了稳定剂阻止重聚合反应,从而生成更多的轻质组分。

2.3焦油馏分分析

根据焦油各组分沸点不同,将焦油样品分为轻油、酚油、洗油、蒽油和沥青5个主要馏分[17]。选取3种典型工况下,具有较优气化参数条件时取样得到的焦油样品,进行馏分分析,不同工况下得到焦油样品的主要馏分含量列于表4。

在工况1的焦油样品中,沸点>300℃的蒽油、沥青含量占比高达57.2%,而低沸点的轻质油和酚油含量较少,表明焦油样品中重质成分含量较高。对于工况3的焦油样品,轻质油和酚油的含量急剧增加,蒽油和沥青重质成分的含量占比降至14.2%。

由3种典型工况条件下的焦油蒸馏馏分结果可知,提高气化炉温度,并保持一定的水蒸气气化环境,可促进气化过程中的副产物焦油裂解转化。这与Minkova等[30]与Wang等[31]的研究结果是一致的:在较高温度下,生成的H2和CO等还原气体,将加速焦油类重质组分的裂化和重整反应,减小沥青和蒽油的含量,从而增加轻油的含量。此外,蒸气的引入可以产生大量的H自由基,促进焦油中重质组分的重组反应,并为转化中间体提供了稳定剂阻止重聚合反应,从而生成更多的轻质组分。

3讨论

增加二级返料装置一定程度上增加了系统复杂性,但其复杂性主要体现在对于不同种类生物质原料或不同运行工况的调试阶段,需要探索分析运行规律。由图3可以看出,二级返料系统开启或闭合状态下,对于同种生物质原料,调整空气当量比等气化运行参数时,系统均能在1h内达到稳定运行,且系统达到稳定运行工况后,如果以保持稳定运行为目的,该系统与循环流化床的操控复杂性基本是一致的。

在系统运行能耗方面,主要体现在鼓风机电耗,由试验结果可知,二级返料系统开启或闭合,系统具有较好气化效果时的配风总量是相同的,而二级返料系统可以与气化炉、一级返料系统共用风机,因此二级返料的设置对于系统配置风机的选型及运行能耗均不会产生大的影响。

该技术对于循环流化床气化排放灰渣残炭较高、气化效率低等传统生物质气化工艺具有改善效果,可为秸秆类生物质类原料的高效清洁气化转化利用提供一条思路。

4结论

1)采用具有二级返料系统的循环流化床对玉米秸秆进行气化试验,通过调节空气当量比,可以达到较理想的气化反应状态。当二级返料系统闭合时,理想的空气当量比为0.26,该工况下对应的燃气热值5.22MJ/m3、气化效率72.95%;二级返料系统开启时具有较好的气化反应特性,较优的ER为0.26,该工况下的燃气热值5.43MJ/m3、气化效率77.06%。

2)二级返料系统开启状态下,以空气为主气化介质,辅助水蒸气气化,当空气当量比为0.26、水蒸气配比为0.2时,燃气热值及气化效率均达到最大值5.89MJ/m3与81.45%。

3)通过增设二级返料系统,提高气化炉反应温度,并在气化炉内保持一定的水蒸气环境,可促进焦油裂解转化,提高气化产气中可燃组分含量与燃气热值,提升玉米秸秆类生物质原料的气化效率。

3讨论

增加二级返料装置一定程度上增加了系统复杂性,但其复杂性主要体现在对于不同种类生物质原料或不同运行工况的调试阶段,需要探索分析运行规律。由图3可以看出,二级返料系统开启或闭合状态下,对于同种生物质原料,调整空气当量比等气化运行参数时,系统均能在1h内达到稳定运行,且系统达到稳定运行工况后,如果以保持稳定运行为目的,该系统与循环流化床的操控复杂性基本是一致的。

在系统运行能耗方面,主要体现在鼓风机电耗,由试验结果可知,二级返料系统开启或闭合,系统具有较好气化效果时的配风总量是相同的,而二级返料系统可以与气化炉、一级返料系统共用风机,因此二级返料的设置对于系统配置风机的选型及运行能耗均不会产生大的影响。

该技术对于循环流化床气化排放灰渣残炭较高、气化效率低等传统生物质气化工艺具有改善效果,可为秸秆类生物质类原料的高效清洁气化转化利用提供一条思路。

4结论

1)采用具有二级返料系统的循环流化床对玉米秸秆进行气化试验,通过调节空气当量比,可以达到较理想的气化反应状态。当二级返料系统闭合时,理想的空气当量比为0.26,该工况下对应的燃气热值5.22MJ/m3、气化效率72.95%;二级返料系统开启时具有较好的气化反应特性,较优的ER为0.26,该工况下的燃气热值5.43MJ/m3、气化效率77.06%。

2)二级返料系统开启状态下,以空气为主气化介质,辅助水蒸气气化,当空气当量比为0.26、水蒸气配比为0.2时,燃气热值及气化效率均达到最大值5.89MJ/m3与81.45%。

3)通过增设二级返料系统,提高气化炉反应温度,并在气化炉内保持一定的水蒸气环境,可促进焦油裂解转化,提高气化产气中可燃组分含量与燃气热值,提升玉米秸秆类生物质原料的气化效率。

上一篇: 质子交换膜燃料电池堆输出电流调节装置设计

下一篇: 考虑制氢效率特性的风氢系统容量优化