邓智宏,江岳文

(福州大学电气工程与自动化学院,福建福州350108) 摘要:针对利用风电制氢导致电解槽间歇式运行的问题,提出了考虑制氢效率特性的风氢系统容量配置优化方法。首先研究了电解槽的制氢效率特性,评估电解槽的最优工作区间;在此基础上,采取电网辅助购电策略,维持电解槽的最优运行;考虑售电收益、售氢收益、投资运维成本和弃风成本,以风氢系统联合收益最大化为目标,计及风氢系统稳定运行约束和风电出力爬坡约束,合理地分配风电上网功率和制氢功率。文章联合风电外送输电工程进行了风氢系统容量配置优化,为风氢系统的容量优化提供新思路。 0引言 随着煤、石油等化石能源的大规模开采和过度使用,带来环境污染、能源短缺和温室效应问题,全球能源重心开始转向清洁能源,以风电和太阳能为代表的可再生能源发展迅猛[1]。由于风电的间歇性和随机性,其大规模并网对电网安全稳定运行造成了重要的影响[2]。 针对风电的大规模并网消纳问题,一些学者提出将风电与氢系统结合构成风氢系统,通过电解槽制氢吸纳过剩风电,制成的氢气可直接出售,也可在风电出力不足时通过燃料电池发电[3]。文献[4]利用氢储能消纳过剩风电,以风电外送容量限制450MW为基础,进行氢系统的容量配置和经济性分析。文献[5],[6]考虑风氢系统参与电力市场,从风电场获取更多利益的角度出发,以时间套利、提供辅助服务等方式配置氢系统。文献[7]研究了风-氢-燃并网系统功率平滑输出过程中的电解槽、燃料电池容量优化及系统经济性评估问题,针对风电输出功率与估计值的波动进行容量优化。 风电的随机性、波动性以及氢系统吸纳过剩风电的方式,不可避免地会出现电解槽间歇式运行的情况。风电的间歇性和随机性会对电解槽的效率、寿命及制成的氢气纯度产生一定的负面影响[8]。文献[9]指出,电解槽间歇式运行会出现两种不利情况:电解槽负荷很小时,其电解产生的氧气和氢气会在电解质中混合形成易燃气体,产生安全隐患;电解槽将工作温度提高到额定运行温度需要一定的时间,而间歇式运行导致电解槽长时间运行在低于额定温度的工作环境下,将降低电解效率。因此,应尽可能避免或不允许电解槽出现间歇式运行情况,确保其能够高效稳定制氢。文献[10]为实现制氢效率在风电出力波动和温度变化的情况下最大化,提出了一种电网辅助风电制氢系统的控制策略,即在风电出力不足时向电网购电,确保电解槽的稳定运行。文献[11]针对电网辅助下的风氢系统的制氢能力进行了评估,尚未考虑风氢系统的容量配置。文献[12]对电网辅助下的风电制氢系统进行了容量优化,仅考虑电解槽额定运行的工作状态。文献[13]提出了一种考虑制氢效率特性的煤-风-氢能源网调度优化策略,在分析制氢设备效率特性时指出,输入功率达到额定功率并不一定是最好的运行策略,应跟随负荷需求和风电出力的动态变化,追求能源网全局的经济性最优。 本文在以上研究的基础上,提出了考虑制氢效率特性的风氢系统容量配置优化方法;研究了电解槽的制氢效率特性;以电解槽高效运行和制取高纯度氢气为目标,获取其最优工作区间;采取电网辅助购电策略,在风电出力不足时向电网购电,维持电解槽的最优运行;在保证风氢系统联合经济性最优的条件下,跟随风电出力的动态变化,合理地分配风电上网与风电制氢;结合风电外送输电工程进行风氢系统容量优化配置。 1电解槽制氢特性建模 1.1电解水制氢原理 当前电解槽主要包括碱式(AEL)、质子交换膜式(PEM)和高温固体氧化物式(SOEC)3种类型[14]。以PEM电解槽为例,水在阳极导入并分解出H+;氢离子通过薄膜进入阴极产生氢气,在阳极产生氧气(图1)。

电解槽的效率随输入功率(标幺值)的变化关系如图2所示。由图2可知,随着输入功率的增加,电解槽效率迅速提高,在0.31附近达到效率的峰值,此时电解槽效率为83.42%;然后电解槽效率缓慢下降。当输入功率为电解槽的额定功率时,电解槽效率为71%;当电解槽处于0~20%的低负载率时,电解效率低,氢气产量少;当电解槽负载率为20%~50%时,电解槽的效率高,但制氢量少;当负载率大于50%时,虽然电解槽效率逐步降低,但其电解效率仍较高,且制氢量增加,制氢边际成本减少。通过上述分析可知,综合考虑电解槽效率、制氢量及制氢纯度,电解槽的最优工作区间为额定功率的50%~100%。

电解槽的效率随输入功率(标幺值)的变化关系如图2所示。由图2可知,随着输入功率的增加,电解槽效率迅速提高,在0.31附近达到效率的峰值,此时电解槽效率为83.42%;然后电解槽效率缓慢下降。当输入功率为电解槽的额定功率时,电解槽效率为71%;当电解槽处于0~20%的低负载率时,电解效率低,氢气产量少;当电解槽负载率为20%~50%时,电解槽的效率高,但制氢量少;当负载率大于50%时,虽然电解槽效率逐步降低,但其电解效率仍较高,且制氢量增加,制氢边际成本减少。通过上述分析可知,综合考虑电解槽效率、制氢量及制氢纯度,电解槽的最优工作区间为额定功率的50%~100%。

2联合优化系统模型构建

图3为风氢系统的结构示意图。风电场出力可通过输电工程并入电网,也可通过电解水制成氢气。氢气经压缩储存在高压储氢设备中,可运送到加氢站售出;在风电出力不足时,燃料电池可以利用储存的氢气再发电补充上网,以平滑风电场出力。将风电与氢储能相结合可构成风氢系统。目前,氢系统的投资成本较高,在风氢系统的投资规划过程中,须进行合理的优化配置。本文考虑电解槽的制氢效率特性,结合电网辅助购电策略,获取电解槽的最优工作区间,计及系统稳定运行约束,以风氢系统联合收益最大化为目标,联合风电外送输电工程,优化风氢系统容量配置。

2联合优化系统模型构建

图3为风氢系统的结构示意图。风电场出力可通过输电工程并入电网,也可通过电解水制成氢气。氢气经压缩储存在高压储氢设备中,可运送到加氢站售出;在风电出力不足时,燃料电池可以利用储存的氢气再发电补充上网,以平滑风电场出力。将风电与氢储能相结合可构成风氢系统。目前,氢系统的投资成本较高,在风氢系统的投资规划过程中,须进行合理的优化配置。本文考虑电解槽的制氢效率特性,结合电网辅助购电策略,获取电解槽的最优工作区间,计及系统稳定运行约束,以风氢系统联合收益最大化为目标,联合风电外送输电工程,优化风氢系统容量配置。

3算例仿真及分析

3.1算例介绍

本文算例中,采用某装机容量48MW风电场的历史出力如图4所示。风电上网电价为2017年北欧电力市场的Elspot价格,氢系统电网购电价格采用2017年丹麦平均用电价格。鉴于电解槽的高效运行,制成氢气纯度较高,可以较高的价格售出,均价为6EUR/kg。

3算例仿真及分析

3.1算例介绍

本文算例中,采用某装机容量48MW风电场的历史出力如图4所示。风电上网电价为2017年北欧电力市场的Elspot价格,氢系统电网购电价格采用2017年丹麦平均用电价格。鉴于电解槽的高效运行,制成氢气纯度较高,可以较高的价格售出,均价为6EUR/kg。

风氢系统设备参数如表2所示。其中,折现率为10%;设电解槽的最小启停时间均为4h,暂不考虑电解槽的启停成本。由于电解槽制成的氢气直接导入压缩机压缩,考虑电解槽的效率,压缩机容量为电解槽容量的ηel倍。

风氢系统设备参数如表2所示。其中,折现率为10%;设电解槽的最小启停时间均为4h,暂不考虑电解槽的启停成本。由于电解槽制成的氢气直接导入压缩机压缩,考虑电解槽的效率,压缩机容量为电解槽容量的ηel倍。

3.2结果分析与讨论

3.2.1不同风电利用率的风氢系统容量配置在风电利用率不同的情况下,方案1与方案2的优化结果如表3所示。

3.2结果分析与讨论

3.2.1不同风电利用率的风氢系统容量配置在风电利用率不同的情况下,方案1与方案2的优化结果如表3所示。

由表3可见,方案1和方案2的优化结果显示的高压储氢设备和燃料电池配置的容量均为零,这主要是由现阶段燃料电池的投资成本和效率问题所致。燃料电池的高投资成本和低效率使其补发上网的售电收入无法抵消成本而获利,因此不选择配置燃料电池。这样,系统也无须配置储氢设备,制成的氢气均运送至氢市场售出。

方案1中,风电利用率γ为86%和88%时的优化结果相同,此时风电的实际利用率为89.66%,风氢系统联合收益最大。当γ大于89.66%时,为了接纳更多的风电,随着γ值的增大,输电工程、电解槽及压缩机的配置容量须增加,系统总投资成本增加,风氢系统联合收益减少。

同理,在方案2中,当实际风电利用率γ为90.47%时,所取得的经济效益最大。

3.2.2方案对比

方案1与方案2的区别是风电长时间出力不足时,是否允许电解槽停止运行。由表3可知,在相同风电利用率的情况下,与方案1相比,方案2配置的输电工程容量减少,而电解槽和压缩机的容量增加,系统整体的经济效益增加。

如图5所示,在γ=90%的情况下,方案1的输电工程容量略高于方案2,电解槽和压缩机的容量较低,其售电收入较高,售氢收入较低。当两方案的风电利用率接近时,弃风惩罚成本相差不大。由于电解槽的投资成本较高,方案2的设备投资和运维成本均高于方案1。方案2经济效益较高的主要原因,在于两方案在电网辅助购电成本上的显著差异。

由表3可见,方案1和方案2的优化结果显示的高压储氢设备和燃料电池配置的容量均为零,这主要是由现阶段燃料电池的投资成本和效率问题所致。燃料电池的高投资成本和低效率使其补发上网的售电收入无法抵消成本而获利,因此不选择配置燃料电池。这样,系统也无须配置储氢设备,制成的氢气均运送至氢市场售出。

方案1中,风电利用率γ为86%和88%时的优化结果相同,此时风电的实际利用率为89.66%,风氢系统联合收益最大。当γ大于89.66%时,为了接纳更多的风电,随着γ值的增大,输电工程、电解槽及压缩机的配置容量须增加,系统总投资成本增加,风氢系统联合收益减少。

同理,在方案2中,当实际风电利用率γ为90.47%时,所取得的经济效益最大。

3.2.2方案对比

方案1与方案2的区别是风电长时间出力不足时,是否允许电解槽停止运行。由表3可知,在相同风电利用率的情况下,与方案1相比,方案2配置的输电工程容量减少,而电解槽和压缩机的容量增加,系统整体的经济效益增加。

如图5所示,在γ=90%的情况下,方案1的输电工程容量略高于方案2,电解槽和压缩机的容量较低,其售电收入较高,售氢收入较低。当两方案的风电利用率接近时,弃风惩罚成本相差不大。由于电解槽的投资成本较高,方案2的设备投资和运维成本均高于方案1。方案2经济效益较高的主要原因,在于两方案在电网辅助购电成本上的显著差异。

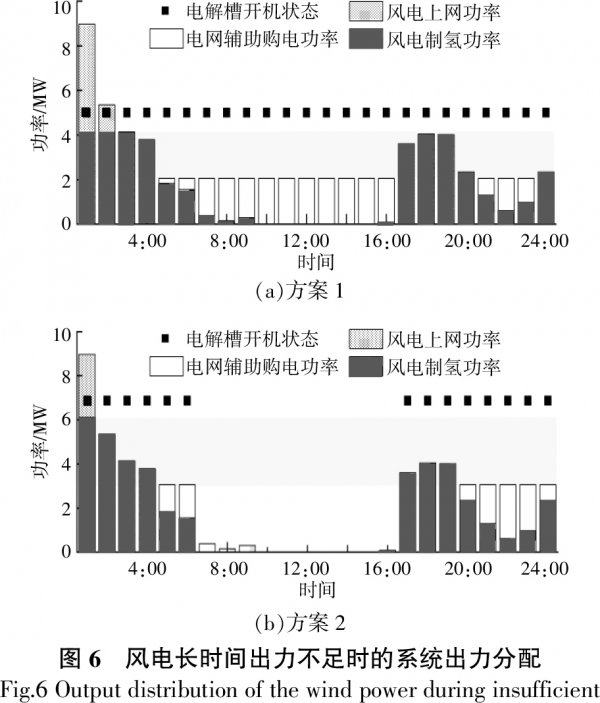

图6为在第63天风电场出力不足期间,风氢系统24h内两种方案的具体运行情况。图6中,阴影部分为电解槽处于最优工作区间。由6图可见,在7:00-16:00,风电场出力很少甚至为零出力。方案1中,电解槽始终处于开机状态,为了维持电解槽的最优运行,须持续向电网购电,此时的电网辅助购电成本为561.12EUR。方案2考虑了电解槽启停,在7:00-16:00将电解槽停机,并将少量风电通过输电工程并入电网,避免了持续购电,这段时间的购电成本为零。因此,在风电长时间出力不足期间,方案1支出较多的购电成本,方案2有选择地将电解槽停机与电网辅助购电策略相结合,更能体现风氢系统的全局最优经济性。

图6为在第63天风电场出力不足期间,风氢系统24h内两种方案的具体运行情况。图6中,阴影部分为电解槽处于最优工作区间。由6图可见,在7:00-16:00,风电场出力很少甚至为零出力。方案1中,电解槽始终处于开机状态,为了维持电解槽的最优运行,须持续向电网购电,此时的电网辅助购电成本为561.12EUR。方案2考虑了电解槽启停,在7:00-16:00将电解槽停机,并将少量风电通过输电工程并入电网,避免了持续购电,这段时间的购电成本为零。因此,在风电长时间出力不足期间,方案1支出较多的购电成本,方案2有选择地将电解槽停机与电网辅助购电策略相结合,更能体现风氢系统的全局最优经济性。

3.2.3电解槽容量配置对风氢系统联合收益的影响

电解槽容量配置与系统售氢收入、氢系统投资运维成本和电网辅助购电成本密切相关,从而对整个风氢系统的收益产生影响。本文基于方案2分析电解槽容量配置对风氢系统联合收益的影响。

图7为在γ=90%的情况下,采取方案2的风氢系统经济效益随电解槽配置容量变化的曲线。随着电解槽配置容量的增加,系统收益呈先增加后减少的趋势,并在点(6.1147,1.2312)处达到最大值,即风氢系统在电解槽配置容量为6.11MW时,实现了收益最大化。当电解槽配置容量小于6.11MW时,随着电解槽配置容量增加,将吸收更多的风电,售氢收入的增加抵消了电解槽容量增加引起的额外的投资成本。当电解槽配置容量大于6.11MW时,增加的售氢收入无法抵消电解槽的额外投资成本,风氢系统综合收益减少。

3.2.3电解槽容量配置对风氢系统联合收益的影响

电解槽容量配置与系统售氢收入、氢系统投资运维成本和电网辅助购电成本密切相关,从而对整个风氢系统的收益产生影响。本文基于方案2分析电解槽容量配置对风氢系统联合收益的影响。

图7为在γ=90%的情况下,采取方案2的风氢系统经济效益随电解槽配置容量变化的曲线。随着电解槽配置容量的增加,系统收益呈先增加后减少的趋势,并在点(6.1147,1.2312)处达到最大值,即风氢系统在电解槽配置容量为6.11MW时,实现了收益最大化。当电解槽配置容量小于6.11MW时,随着电解槽配置容量增加,将吸收更多的风电,售氢收入的增加抵消了电解槽容量增加引起的额外的投资成本。当电解槽配置容量大于6.11MW时,增加的售氢收入无法抵消电解槽的额外投资成本,风氢系统综合收益减少。

3.2.4氢系统成本对风氢系统容量配置的影响

电解槽和燃料电池的投资成本与效率是当前制约氢系统发展的最主要原因,也是影响风氢系统容量配置的主要因素。对此,本文考虑了氢系统投资成本变化对风氢系统容量配置的影响。

表4为γ=90%的情况下,方案1和方案2随氢系统成本变化的容量配置和风氢系统联合收益。由表4可知,随着氢系统的投资成本下降,风氢系统配置的输电工程容量减少,电解槽和压缩机的容量增加,系统整体投资和运维成本减少,风氢系统联合收益增加。

3.2.4氢系统成本对风氢系统容量配置的影响

电解槽和燃料电池的投资成本与效率是当前制约氢系统发展的最主要原因,也是影响风氢系统容量配置的主要因素。对此,本文考虑了氢系统投资成本变化对风氢系统容量配置的影响。

表4为γ=90%的情况下,方案1和方案2随氢系统成本变化的容量配置和风氢系统联合收益。由表4可知,随着氢系统的投资成本下降,风氢系统配置的输电工程容量减少,电解槽和压缩机的容量增加,系统整体投资和运维成本减少,风氢系统联合收益增加。

4结论

本文通过分析电解槽的制氢效率特性,获取电解槽的最优工作区间;并以此为约束,结合电网辅助购电策略,进行风氢系统与输电工程的联合优化配置。通过算例仿真分析得出结论如下。

①基于不同的方案,风氢系统将在不同的风电利用率下实现联合收益最大化,获得最优的容量配置。在达到最佳风电利用率的情况下,随着风电利用率的上升,输电工程、电解槽和压缩机配置的容量均增加,系统总投资成本扩大,风氢系统联合收益减少。

②针对电解槽的最优运行,当风电长时间出力不足时,有选择地将电解槽停运与电网辅助购电策略相结合的方案,优于通过向电网购电来保证电解槽持续高效运行的方案。该方案能体现风氢系统的最优经济性,更好地进行风氢系统的容量优化配置,实现风氢系统的联合收益最大化。

③氢系统的投资成本是影响风氢系统容量配置的主要因素。随着氢系统投资成本的下降,输电工程配置容量减小,与之对应的电解槽配置容量增加,可获取更大的售氢收益,风氢系统的联合收益增加。

4结论

本文通过分析电解槽的制氢效率特性,获取电解槽的最优工作区间;并以此为约束,结合电网辅助购电策略,进行风氢系统与输电工程的联合优化配置。通过算例仿真分析得出结论如下。

①基于不同的方案,风氢系统将在不同的风电利用率下实现联合收益最大化,获得最优的容量配置。在达到最佳风电利用率的情况下,随着风电利用率的上升,输电工程、电解槽和压缩机配置的容量均增加,系统总投资成本扩大,风氢系统联合收益减少。

②针对电解槽的最优运行,当风电长时间出力不足时,有选择地将电解槽停运与电网辅助购电策略相结合的方案,优于通过向电网购电来保证电解槽持续高效运行的方案。该方案能体现风氢系统的最优经济性,更好地进行风氢系统的容量优化配置,实现风氢系统的联合收益最大化。

③氢系统的投资成本是影响风氢系统容量配置的主要因素。随着氢系统投资成本的下降,输电工程配置容量减小,与之对应的电解槽配置容量增加,可获取更大的售氢收益,风氢系统的联合收益增加。

上一篇: 玉米秸秆循环流化床气化炉气化工艺参数优化